一、供应链集中化加速行业洗牌

跨国企业通过整合采购需求,逐步将订单向符合其环保标准的头部供应商倾斜。以越南纺织业为例,2023年某国际服装品牌将70%的面料订单集中到三家通过绿色认证的工厂,导致当地数十家中小型代工厂被迫转型或关闭。这种“马太效应”在电子、化工等领域同样显著:马来西亚半导体行业前五大企业的市场份额在过去三年内从45%攀升至62%.

这种变化倒逼供应商加速技术升级。印度一家化工企业为获得欧洲客户订单,投入300万美元改造废水处理系统,最终实现有毒物质排放量降低90%.但高额的前期投入也抬高了行业准入门槛,部分缺乏资金的中小企业面临生存危机。

二、合规成本重构企业盈利模型

环保标准与劳工权益保障要求的提升,正在重塑亚洲制造业的成本结构。印尼橡胶加工厂的案例显示,为满足欧盟《森林法案》要求,企业溯源系统建设成本增加18%,直接挤压了原本不足5%的净利润空间。更隐蔽的影响体现在隐性成本上:泰国汽车零部件制造商为通过人权审计,每年需额外支出50万美元用于完善员工福利体系。

这种压力催生了新型服务产业。2022年,新加坡出现多家专门提供ESG(环境、社会、治理)认证咨询的机构,帮助中小企业建立碳排放监测系统,其服务价格较传统管理咨询高出40%.部分大型供应商则通过垂直整合降低风险,如韩国某电池材料企业直接收购刚果钴矿,以掌控全链条合规数据。

三、技术转移催生区域竞争新格局

跨国企业的技术合作项目正在改变亚洲制造业的创新生态。中国光伏产业是个典型案例:某欧洲能源集团通过专利授权方式,帮助合作工厂将单晶硅片良品率从82%提升至94%,但要求其五年内不得向第三方转让技术。这种“技术换市场”的模式既加速了产业升级,也加剧了区域发展不平衡——越南与柬埔寨同类企业因缺乏技术输入,产品溢价能力持续走低。

数字化工具的普及进一步拉大差距。日本某精密仪器供应商引入区块链溯源系统后,其交货周期缩短30%,错误订单率下降至0.2%.而缅甸同类企业因数字化基础薄弱,在竞标中逐渐失去价格之外的优势。

四、中小企业面临多维生存挑战

对于抗风险能力较弱的中小企业,这场变革带来的是系统性考验。菲律宾某食品加工厂负责人透露,其工厂为通过英国零售商的安全认证,需要同时满足23类132项标准,仅文件准备就耗费8个月时间。更严峻的是融资困境:孟加拉国成衣厂调查显示,83%的企业因无法提供可持续经营证明,被银行拒绝贷款申请。

部分企业选择抱团突围。2023年,泰国6家中小型塑料制品厂联合成立采购联盟,通过集中采购可降解原料将成本降低15%,并共享环保认证资源。这种模式在降低个体风险的同时,也增强了集体议价能力。

五、行业标准统一化趋势显现

跨国企业推行的评价体系正在成为事实性行业标准。以汽车行业为例,某德国车企的供应商碳足迹评估模板已被亚洲85%的零部件企业采用,其指标甚至严于部分国家法规。这种标准输出在提升整体质量的同时,也引发本土化争议——印度行业协会曾抗议某评估体系未考虑热带气候对能耗的天然影响。

标准话语权的争夺日趋激烈。中国新能源企业联合制定的《锂电池回收管理规范》,因其兼顾技术可行性与成本控制,已被东盟五国采纳为参考标准。这种反向输出标志着亚洲供应商开始从被动适应转向主动参与规则制定。

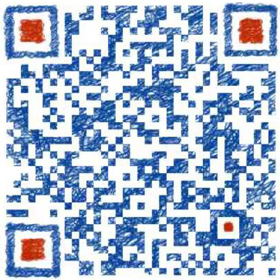

友情链接: 上海楠贝企业管理咨询中心 |

2026 © 上海楠贝企业管理咨询中心 版权所有 全国咨询服务热线:13810406181 沪ICP备17012129号